一、風(fēng)電“退役風(fēng)暴”逼近,回收難題待解

我國自2000年大規模推進(jìn)風(fēng)電建設以來(lái),首批機組如今已步入20年的設計壽命周期。據預測,到2025年,國內退役風(fēng)電機組規模將超過(guò)1.2吉瓦;到2030年,年退役量更會(huì )突破10吉瓦,屆時(shí)將產(chǎn)生超過(guò)50萬(wàn)噸難降解的復合材料葉片。

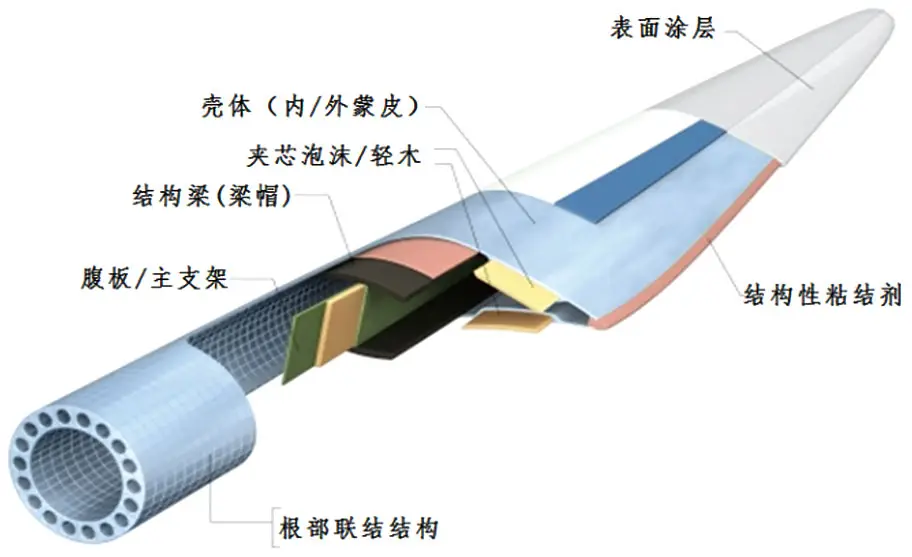

這些退役葉片主要由玻璃纖維、環(huán)氧樹(shù)脂等熱固性復合材料構成,回收難度極大,已然成為制約風(fēng)電產(chǎn)業(yè)可持續發(fā)展的“最后一公里”難題。而且,隨著(zhù)風(fēng)電產(chǎn)業(yè)的持續快速發(fā)展,退役葉片數量正以每年兩位數的速度瘋狂增長(cháng)。這些長(cháng)達數十米的龐然大物,90%以上的材料其實(shí)是可回收的復合材料,其中樹(shù)脂作為核心粘接劑,如何實(shí)現高效回收,成了整個(gè)行業(yè)聚焦的焦點(diǎn)。

二、葉片回收新賽道:樹(shù)脂回收潛力無(wú)限

就在大家為退役葉片回收難題發(fā)愁時(shí),風(fēng)電葉片樹(shù)脂回收正悄然崛起,成為綠色經(jīng)濟領(lǐng)域的一條新賽道。一片標準的風(fēng)電葉片中,就蘊含著(zhù)2 - 3噸可回收樹(shù)脂,這無(wú)疑是一座巨大的資源寶藏。

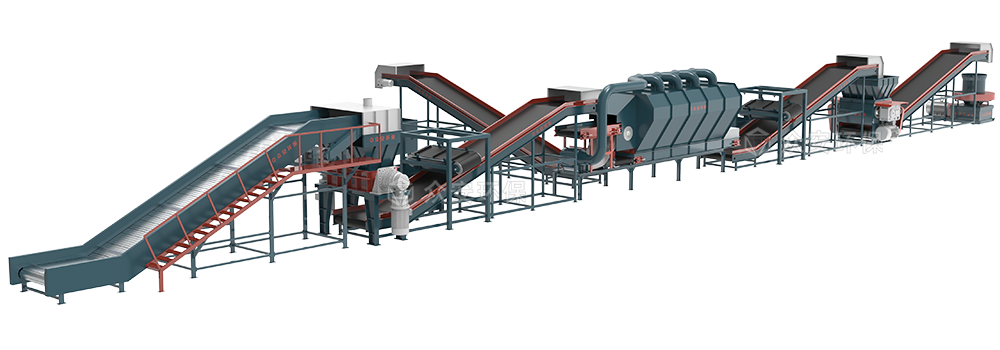

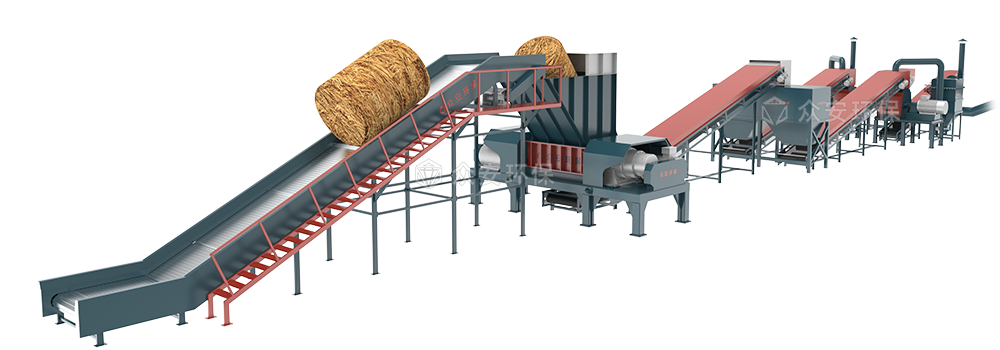

目前,機械粉碎、熱解與化學(xué)溶解三種技術(shù)各顯神通,當它們組合使用時(shí),回收率更是能高達85%,為退役葉片的資源化利用帶來(lái)了新的希望。

三、熱解法:“高溫魔法”變廢為寶

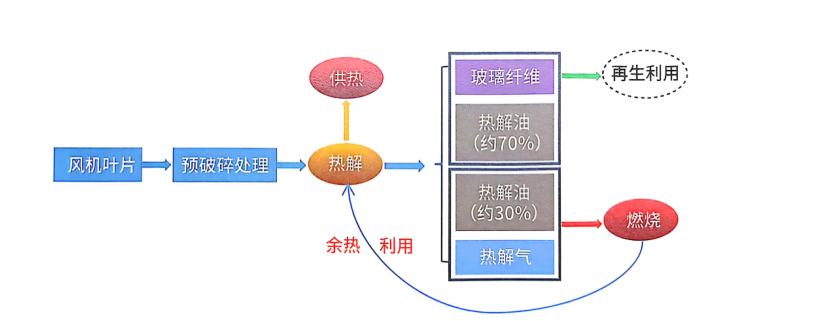

熱解法,堪稱(chēng)回收領(lǐng)域的“高溫魔法師”。它通過(guò)高溫分解葉片復合材料,能夠巧妙地回收玻璃纖維和熱解油氣。

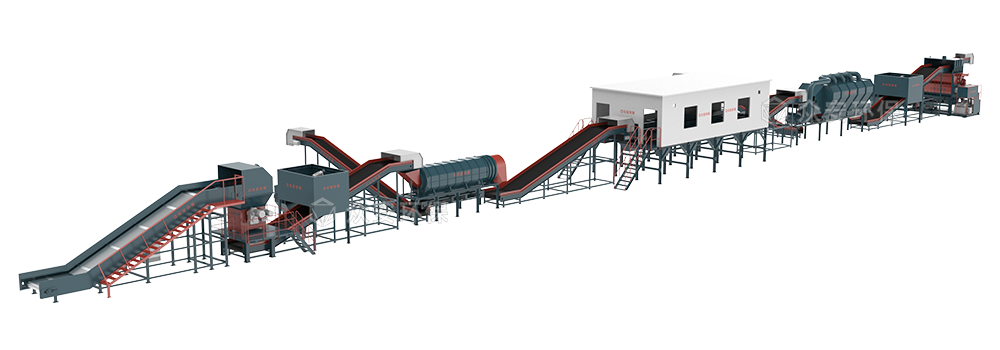

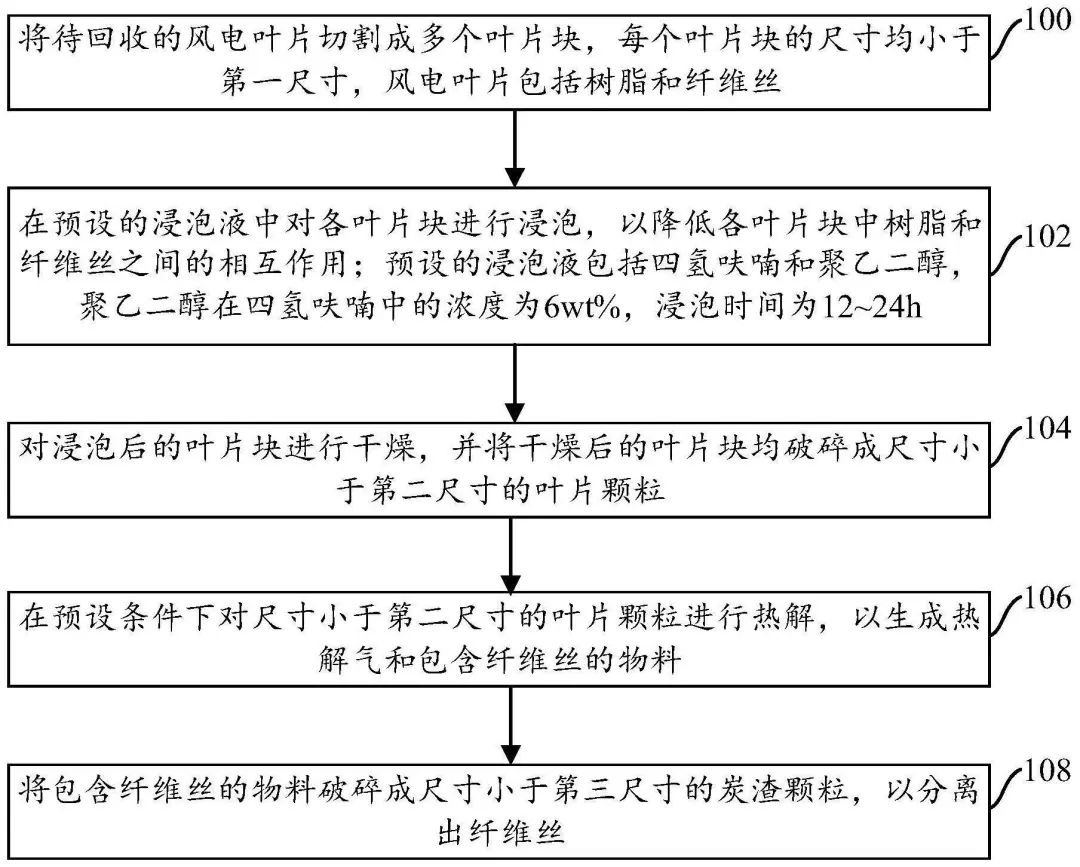

熱解回收法,也叫高溫裂解法。具體操作時(shí),先將風(fēng)機葉片按照處理要求進(jìn)行拆除和切割,然后將其置于無(wú)氧或缺氧環(huán)境中加熱。在這個(gè)過(guò)程中,葉片中的有機大分子物質(zhì)會(huì )分解為烷烴、烯烴、芳香烴及合成氣混合組成的熱解氣,同時(shí)還能回收纖維、填料等固體物。

不過(guò),這熱解氣可不簡(jiǎn)單,它含有烷烴、烯烴、芳香烴、脂肪族等多組分混合物,成分比橡膠和塑料的熱解氣更為復雜,繼續分離的難度很大。所以,一般熱解氣要經(jīng)過(guò)冷凝、催化、蒸餾等工藝處理,才能作為燃氣使用或者做成輕質(zhì)燃油。

上海交通大學(xué)研發(fā)的裂解設備就是熱解法的杰出代表。它能夠將葉片轉化為高潔凈玻璃纖維,這些玻璃纖維可用于塑料加工和新型建材領(lǐng)域。更厲害的是,該設備還能利用熱解氣實(shí)現系統自維持,整個(gè)處理過(guò)程無(wú)三廢排放,真正做到了綠色環(huán)保與資源高效利用的完美結合。

熱解回收的玻璃纖維強度接近新制纖維,在建筑和汽車(chē)工業(yè)中有著(zhù)廣泛的應用。通過(guò)在不同溫度和時(shí)間下進(jìn)行處理,還能進(jìn)一步提升其純度和拉伸強度,擴大應用范圍。特別是在建筑增強材料和汽車(chē)零部件制造中,回收玻璃纖維憑借低成本和高強度的優(yōu)勢,成為了傳統材料的有力替代品。

四、化學(xué)回收:溶劑分解提取高價(jià)值材料

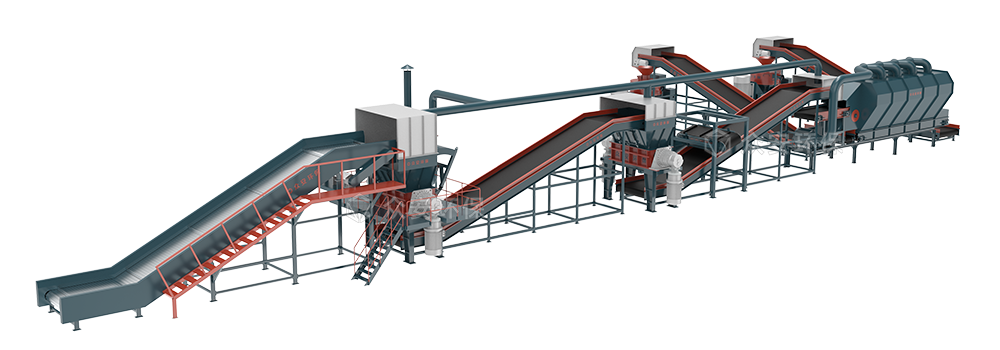

除了熱解法,化學(xué)回收也是葉片回收的重要技術(shù)手段,它就像一位“溶劑魔法師”,通過(guò)溶劑分解樹(shù)脂基體,能夠提取出碳纖維等高價(jià)值材料。

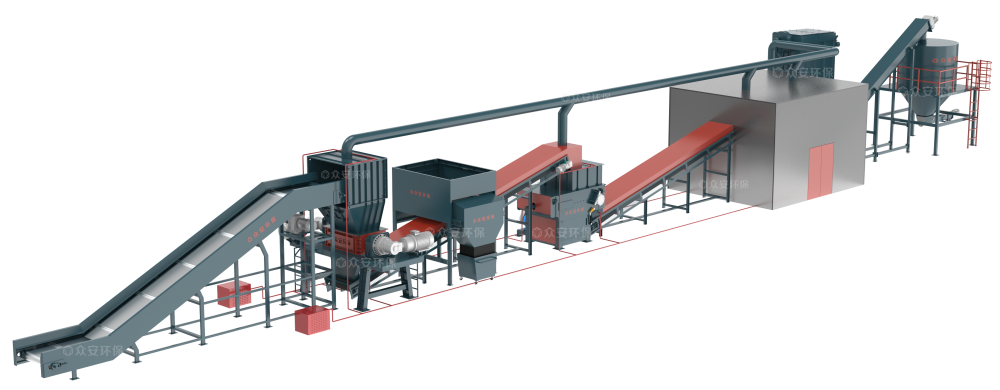

沈陽(yáng)的千噸級中試生產(chǎn)線(xiàn)就采用了化學(xué)回收技術(shù)。該生產(chǎn)線(xiàn)將退役葉片轉化為工業(yè)托盤(pán)、塑木護欄等實(shí)用產(chǎn)品,年處理能力達到1000噸,為退役葉片的資源化利用提供了又一成功范例。

風(fēng)電“退役潮”雖然帶來(lái)了挑戰,但也孕育著(zhù)巨大的綠色經(jīng)濟機遇。隨著(zhù)技術(shù)的不斷進(jìn)步和創(chuàng )新,相信未來(lái)會(huì )有更多高效、環(huán)保的回收方法涌現,讓退役風(fēng)電葉片真正“變廢為寶”,為風(fēng)電產(chǎn)業(yè)的可持續發(fā)展和綠色經(jīng)濟的繁榮注入源源不斷的動(dòng)力。讓我們共同期待這個(gè)綠色新賽道的輝煌未來(lái)!

熱門(mén)標簽

熱門(mén)標簽 推薦解決方案

推薦解決方案